(1)青霉素的发现

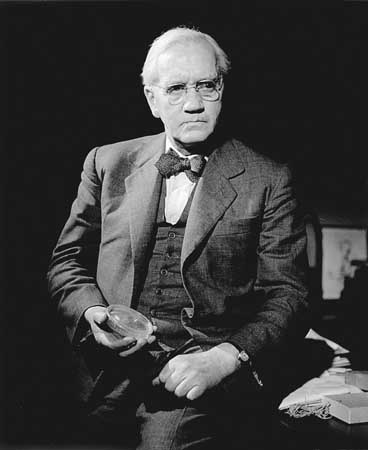

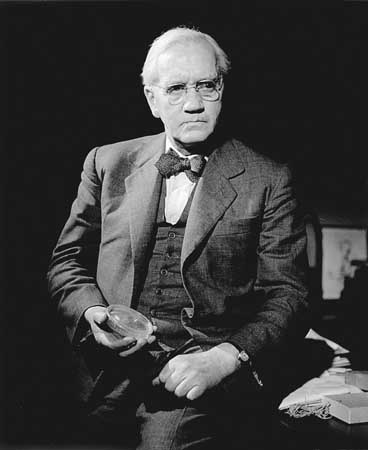

1928年英国人弗莱明(A.Fleming)在培养葡萄球菌的平板培养皿中发现,在污染的青霉菌周围没有葡萄球菌生长,形成一个无菌圈,后来人们称这种现象为抑菌圈。他认为这是由于青霉菌分泌一种能够杀死葡萄球菌或阻止葡萄球菌生长的物质所致,他把这种物质称为青霉素。但是,弗莱明的这一重要发现在当时并没有引起人们的重视。既然青霉素可以杀死葡萄球菌,就有可能杀死能使人致病的细菌,直到1940年,英国的病理学家佛罗理(H.W.Flory)和德国的生物化学家钱恩(E.B.Chian) 通过大量实验证明青霉素可以治疗细菌感染,具有治疗作用,并建立了从青霉菌培养液中提取青霉素的方法。随后医生第一次用青霉素救治一位患败血症的危重病人,使当时无法治疗的败血症病人恢复了健康。于是青霉素一时成了家喻户晓的救命药物,当时的价格比黄金还要贵。这三位科学家的发现,使青霉素进入了人类生活,挽救了成千上万人的生命,使人类与疾病的斗争进入了一个全新的时代,为增进人类的健康做出了巨大贡献。为此,他们三人共同获得了1945年的诺贝尔生理和医学奖。

1928年英国人弗莱明(A.Fleming)在培养葡萄球菌的平板培养皿中发现,在污染的青霉菌周围没有葡萄球菌生长,形成一个无菌圈,后来人们称这种现象为抑菌圈。他认为这是由于青霉菌分泌一种能够杀死葡萄球菌或阻止葡萄球菌生长的物质所致,他把这种物质称为青霉素。但是,弗莱明的这一重要发现在当时并没有引起人们的重视。既然青霉素可以杀死葡萄球菌,就有可能杀死能使人致病的细菌,直到1940年,英国的病理学家佛罗理(H.W.Flory)和德国的生物化学家钱恩(E.B.Chian) 通过大量实验证明青霉素可以治疗细菌感染,具有治疗作用,并建立了从青霉菌培养液中提取青霉素的方法。随后医生第一次用青霉素救治一位患败血症的危重病人,使当时无法治疗的败血症病人恢复了健康。于是青霉素一时成了家喻户晓的救命药物,当时的价格比黄金还要贵。这三位科学家的发现,使青霉素进入了人类生活,挽救了成千上万人的生命,使人类与疾病的斗争进入了一个全新的时代,为增进人类的健康做出了巨大贡献。为此,他们三人共同获得了1945年的诺贝尔生理和医学奖。

(2)新产业的诞生

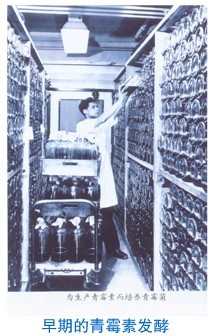

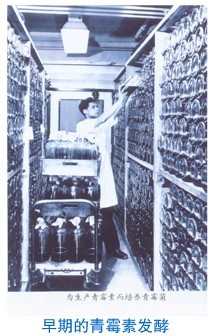

第二次世界大战的爆发,造成大量伤员,急需大量的青霉素进行救治。促使英国和美国的科学家对青霉素的制造进行了大量的艰苦研究,在1945年实现了青霉素的工业化生产。最早采用的是固体表面培养法,即将固体培养基与青霉菌菌种液体混合,放入浅盘中,再将盛有发酵物的浅盘摆放在室内的架子上,保持室内温度,进行发酵,发酵结束后,用水将产生的青霉素由固体培养基中浸提出来,制成干粉。使用这样的生产方法存在许多问题。为了获得足够量的青霉素,需要大量的培养基和培养室,占用的厂房非常大,这也使温度很难控制;并且劳动强度非常大,工人十分辛苦。更重要的是在发酵过程中,为了通风,培养基几乎是暴露在空气中,空气中的各种微生物都会造成大量污染,无法做到纯种发酵,使得每一次的发酵结果都不相同,很难控制发酵过程和质量。象这样的问题还有很多,使当时的表面培养法生产青霉素的水平很低,发酵酵价只有40单位/毫升,收率只有20¼产品纯度为20这样的产品很难作为药物使用,而且成本很高。它迫使人们研究新的生产方法。改变固体表面培养,而采用液体深层培养。所谓液体深层培养是指与固体表面培养相反,使用液体培养基在固定的容器内通入无菌空气进行培养发酵的方法。为了实现液体深层培养,必须解决各种技术难题,如为了保证发酵过程不被其他微生物污染,防止其他微生物与产生青霉素的青霉菌争夺营养,产生有害物质,影响青霉素的产生,一定要进行纯种青霉菌的发酵。首先在发酵开始前,要对培养基和有关的整套发酵设备,如管道、阀门、取样器、空气过滤器等进行灭菌,把所有的微生物全部杀死;最简单的方法是通入高温蒸汽,加热到100℃以上,保持一定时间后,冷却到室温后后再接入纯的菌种进行发酵。为了在发酵过程中不使外界的微生物进入发酵设备内引起污染,要求发酵设备,如发酵罐、管道、阀门等必须密封;由于青霉菌在发酵过程中生长和产生青霉素均需要氧气,因此,在发酵过程中要不间断地向发酵罐内的发酵液中通入空气,以供给足够的氧气。但是,如果通入的空气中含有微生物,就会发生污染,使发酵失败。因此,通入的空气必须是无菌的。为了保证这一点,空气要进行无菌处理,如过滤,灭菌等,就需要一系列的设备和方法。为了使通入的空气中的氧气溶解在培养基中,及时地供给菌体使用,就需要在发酵罐内设置搅拌装置以及增加搅拌效果的挡板,使气液充分混合,将气泡打碎,增加气泡与培养基的接触,使氧气及时的溶入培养基,及时地供给菌体。为了增加氧在培养基中的溶解度,一般要增加发酵罐内的压力,通常罐压要维持在0.01-0.05ps。维持一定的罐压还有另一个好处,因为发酵罐需要搅拌,搅拌轴与罐外动力连接的轴承和密封圈的密封度有限,如果罐内压力小于罐外,外面空气会很容易进入罐内,造成污染;如果罐内压力大于罐外,就可以起到防止外面空气进入罐内,解决污染的问题。为了对培养基、发酵设备进行灭菌和控制发酵过程的温度,发酵罐体均有可通入蒸汽、热水或冷水的夹套,在发酵罐内有螺旋管。如为保证纯种培养、培养基和通入的空气要先灭菌、防止将杂菌带入培养基中,发生污染;通入的空气要尽快与培养基混合,使氧气溶入培养基供细胞使用,为此需要进行搅拌混合;微生物生长和产生青霉素均需要适当的温度,控制温度成为关键,如此等等。还有与之有关的技术问题,设备问题和工艺问题都需要解决。为此人们研究开发了可通入无菌空气、利用夹套和冷热管通入冷热水控制温度的密封搅拌式发酵罐,以及配套的其他设备,如空气压缩、过滤、灭菌设备,以及相应的生产工艺和技术。利用这样的发酵罐设备、工艺和技术,再配以离心、溶媒萃取和干燥等技术,使青霉素的生产水平提高到发酵效价每毫升200单位,提取收率75¼产品纯度为60使发酵所需的厂房占地面积、劳强度、能源消耗、原材料、成本等大大降低,为青霉素在临床上的大量使用奠定了基础。

1928年英国人弗莱明(A.Fleming)在培养葡萄球菌的平板培养皿中发现,在污染的青霉菌周围没有葡萄球菌生长,形成一个无菌圈,后来人们称这种现象为抑菌圈。他认为这是由于青霉菌分泌一种能够杀死葡萄球菌或阻止葡萄球菌生长的物质所致,他把这种物质称为青霉素。但是,弗莱明的这一重要发现在当时并没有引起人们的重视。既然青霉素可以杀死葡萄球菌,就有可能杀死能使人致病的细菌,直到1940年,英国的病理学家佛罗理(H.W.Flory)和德国的生物化学家钱恩(E.B.Chian) 通过大量实验证明青霉素可以治疗细菌感染,具有治疗作用,并建立了从青霉菌培养液中提取青霉素的方法。随后医生第一次用青霉素救治一位患败血症的危重病人,使当时无法治疗的败血症病人恢复了健康。于是青霉素一时成了家喻户晓的救命药物,当时的价格比黄金还要贵。这三位科学家的发现,使青霉素进入了人类生活,挽救了成千上万人的生命,使人类与疾病的斗争进入了一个全新的时代,为增进人类的健康做出了巨大贡献。为此,他们三人共同获得了1945年的诺贝尔生理和医学奖。

1928年英国人弗莱明(A.Fleming)在培养葡萄球菌的平板培养皿中发现,在污染的青霉菌周围没有葡萄球菌生长,形成一个无菌圈,后来人们称这种现象为抑菌圈。他认为这是由于青霉菌分泌一种能够杀死葡萄球菌或阻止葡萄球菌生长的物质所致,他把这种物质称为青霉素。但是,弗莱明的这一重要发现在当时并没有引起人们的重视。既然青霉素可以杀死葡萄球菌,就有可能杀死能使人致病的细菌,直到1940年,英国的病理学家佛罗理(H.W.Flory)和德国的生物化学家钱恩(E.B.Chian) 通过大量实验证明青霉素可以治疗细菌感染,具有治疗作用,并建立了从青霉菌培养液中提取青霉素的方法。随后医生第一次用青霉素救治一位患败血症的危重病人,使当时无法治疗的败血症病人恢复了健康。于是青霉素一时成了家喻户晓的救命药物,当时的价格比黄金还要贵。这三位科学家的发现,使青霉素进入了人类生活,挽救了成千上万人的生命,使人类与疾病的斗争进入了一个全新的时代,为增进人类的健康做出了巨大贡献。为此,他们三人共同获得了1945年的诺贝尔生理和医学奖。(2)新产业的诞生

第二次世界大战的爆发,造成大量伤员,急需大量的青霉素进行救治。促使英国和美国的科学家对青霉素的制造进行了大量的艰苦研究,在1945年实现了青霉素的工业化生产。最早采用的是固体表面培养法,即将固体培养基与青霉菌菌种液体混合,放入浅盘中,再将盛有发酵物的浅盘摆放在室内的架子上,保持室内温度,进行发酵,发酵结束后,用水将产生的青霉素由固体培养基中浸提出来,制成干粉。使用这样的生产方法存在许多问题。为了获得足够量的青霉素,需要大量的培养基和培养室,占用的厂房非常大,这也使温度很难控制;并且劳动强度非常大,工人十分辛苦。更重要的是在发酵过程中,为了通风,培养基几乎是暴露在空气中,空气中的各种微生物都会造成大量污染,无法做到纯种发酵,使得每一次的发酵结果都不相同,很难控制发酵过程和质量。象这样的问题还有很多,使当时的表面培养法生产青霉素的水平很低,发酵酵价只有40单位/毫升,收率只有20¼产品纯度为20这样的产品很难作为药物使用,而且成本很高。它迫使人们研究新的生产方法。改变固体表面培养,而采用液体深层培养。所谓液体深层培养是指与固体表面培养相反,使用液体培养基在固定的容器内通入无菌空气进行培养发酵的方法。为了实现液体深层培养,必须解决各种技术难题,如为了保证发酵过程不被其他微生物污染,防止其他微生物与产生青霉素的青霉菌争夺营养,产生有害物质,影响青霉素的产生,一定要进行纯种青霉菌的发酵。首先在发酵开始前,要对培养基和有关的整套发酵设备,如管道、阀门、取样器、空气过滤器等进行灭菌,把所有的微生物全部杀死;最简单的方法是通入高温蒸汽,加热到100℃以上,保持一定时间后,冷却到室温后后再接入纯的菌种进行发酵。为了在发酵过程中不使外界的微生物进入发酵设备内引起污染,要求发酵设备,如发酵罐、管道、阀门等必须密封;由于青霉菌在发酵过程中生长和产生青霉素均需要氧气,因此,在发酵过程中要不间断地向发酵罐内的发酵液中通入空气,以供给足够的氧气。但是,如果通入的空气中含有微生物,就会发生污染,使发酵失败。因此,通入的空气必须是无菌的。为了保证这一点,空气要进行无菌处理,如过滤,灭菌等,就需要一系列的设备和方法。为了使通入的空气中的氧气溶解在培养基中,及时地供给菌体使用,就需要在发酵罐内设置搅拌装置以及增加搅拌效果的挡板,使气液充分混合,将气泡打碎,增加气泡与培养基的接触,使氧气及时的溶入培养基,及时地供给菌体。为了增加氧在培养基中的溶解度,一般要增加发酵罐内的压力,通常罐压要维持在0.01-0.05ps。维持一定的罐压还有另一个好处,因为发酵罐需要搅拌,搅拌轴与罐外动力连接的轴承和密封圈的密封度有限,如果罐内压力小于罐外,外面空气会很容易进入罐内,造成污染;如果罐内压力大于罐外,就可以起到防止外面空气进入罐内,解决污染的问题。为了对培养基、发酵设备进行灭菌和控制发酵过程的温度,发酵罐体均有可通入蒸汽、热水或冷水的夹套,在发酵罐内有螺旋管。如为保证纯种培养、培养基和通入的空气要先灭菌、防止将杂菌带入培养基中,发生污染;通入的空气要尽快与培养基混合,使氧气溶入培养基供细胞使用,为此需要进行搅拌混合;微生物生长和产生青霉素均需要适当的温度,控制温度成为关键,如此等等。还有与之有关的技术问题,设备问题和工艺问题都需要解决。为此人们研究开发了可通入无菌空气、利用夹套和冷热管通入冷热水控制温度的密封搅拌式发酵罐,以及配套的其他设备,如空气压缩、过滤、灭菌设备,以及相应的生产工艺和技术。利用这样的发酵罐设备、工艺和技术,再配以离心、溶媒萃取和干燥等技术,使青霉素的生产水平提高到发酵效价每毫升200单位,提取收率75¼产品纯度为60使发酵所需的厂房占地面积、劳强度、能源消耗、原材料、成本等大大降低,为青霉素在临床上的大量使用奠定了基础。

在半个多世纪里,人们利用各种传统的遗传学方法对产生青霉素的菌种进行大量的改造,不断改进培养基和发酵条件,不断地完善发酵设备及有关设备,对发酵工艺控制等方面作了大量工作,使青霉素的生产水平不断提高。特别是进十年来,人们对青霉素在微生物中的合成路线和相关的代谢途径进行了全面研究,发现了控制和调节青霉素合成和代谢的许多“阀门”,人们利用各种手段来调节和控制这些“阀门”,使微生物按着人们要求的青霉素合成路线大量地生产青霉素。特别是随着基因工程的发展,利用基因工程将青霉素生物合成过程中起“开关”或“阀门”作用的关键酶的基因克隆到生产菌种中,加大对青霉素合成路线的控制力度,即进行代谢调控,控制发酵过程尽可能的利用原材料,减少副产物的产生;通过对影响青霉素发酵的各种因素,主要是外部因素,如培养基组分,通气量,搅拌速度,罐压,发酵液中的溶解氧,温度,pH等,以及对青霉素发酵动力学的深入研究,建立了有效的发酵动力学模型,采用流加发酵和变温发酵技术,利用计算机进行发酵过程控制,对碳源、氮源、前体、pH、搅拌速度、通气量、罐压、温度和溶氧等诸多参数进行自动检测和关联控制,使青霉素的生产水平不断提高。几乎是每十年青霉素发酵水平翻一翻,生产规模不断扩大,发酵罐容积不断扩大,现在工业上使用的发酵罐已达到500立方米。发酵效价已经达到7-9万单位/毫升发酵液,在小型发酵罐上发酵效价已达到9-10万单位/毫升发酵液,发酵效价几乎提高近2500倍。在产品分离纯化技术也有了大幅度的提高,收率达到90¼产品纯度在99.9»¥上。除了遗传,基因工程育种大幅度提高菌种的生产能力以外,更重要的是由于发酵工程的进步,使工艺技术、工程设备、检测控制等多方面发生了重大变化,使青霉素的工业生产达到了前所未有的水平。因此可以说,发酵工业的技术进步得利于生物技术的全面发展,与发酵工程的发展有着更为直接的关系。

(3)先行者

继青霉素的发现和在临床上的应用,为人们寻找新的药物开辟了新的思路和途径。1944年瓦克斯曼(Waksman)从灰色链霉菌中发现了链霉素,开辟了利用放线菌生产抗生素的途径。随后在微生物中发现了许多具有杀灭和抑制其他微生物发育和代谢,有的还可抑制肿瘤细胞的发育和代谢的生物活性物质,现在人们将之统称为抗生素,具有抗微生物作用的抗生素又称为抗菌素。青霉素的液体深层发酵技术和设备的工业应用及新的抗生素的不断发现,使抗生素工业迅速发展。上个世纪的60-80年代是抗生素研究发展的高峰年代,到目前为止从微生物中发现的抗生素有近2000多种,在工业上生产并在临床上应用的抗生素有近100种。

为适应青霉素生产而研究开发的液体深层发酵技术和设备,彻底改变了传统的固体发酵,这些技术和设备逐渐地推广应用到其它的发酵产品的生产上,也取得了领人满意的结果。因此,用于青霉素生产的技术和设备的研究开发为现代的抗生素工业和现代发酵工业的建立和发展奠定了基础。

(4)魔高一尺道高一丈

在上个世纪的五十年代,也就是青霉素开始大量在临床上使用时,一个病人每一次注射青霉素只需要20万单位,而到了九十年代,一个病人每一次注射的青霉素需要80-100万单位,青霉素用量几乎增加了近5倍。为什麽在不到半个世纪里,病人需要注射的青霉素用量增加了近5倍,是不是如人们所说的现在的青霉素质量不如从前了呢!不是的。现在生产的青霉素质量不仅不比从前生产的青霉素质量差,反而还有大幅度的提高。其主要原因是由于人们长期、大量使用青霉素,特别是不科学的大量滥用青霉素,如低剂量长期使用,使许多致病菌对青霉素产生了耐药性,有些致病菌不仅能够耐药,还可以破坏青霉素,很快使青霉素丧失杀菌活性。因此,不得不增加青霉素的用量,以保证治疗效果。

对青霉素杀菌治病机理的研究发现,青霉素主要是抑制细菌细胞壁的形成。这正如把一只小兔子的皮剥掉,小兔子就不能够活一样。细菌细胞壁被破坏,细菌就不能够繁殖,从而达到抑制和治病的效果。在研究青霉素的化学结构与药效关系中,发现在青霉素分子由两部分组成,一是有由一个四元环与一个五元环并在一起所组成的分子活性部分,称为“母核”,它是青霉素抗菌活性的关键部分,如果四元环被破坏而打开,青霉素就失去了抗菌活性;另一部分是与之连接的侧链。研究发现改变侧链的结构,可以使母核稳定,增加耐受致病菌破坏的能力。同时还可以扩大抗菌谱,增加耐酸性,使之可以口服,在一定程度上也可以减低过敏性。因此,通过对青霉素的结构改造,达到提高青霉素药效和治疗作用,具有巨大的临床应用价值。

在以前人们使利用化学方法将青霉素母核上的侧链‘切下’来,获得母核,然后再经化学方法给母核接上一个新的侧链,得到的是经过改造的‘半合成青霉素’。致病菌对经过改装的青霉素的破坏和耐受能力降低,容易被杀死。过去病人打一针普通青霉素要80-100万单位,而现在打半合成青霉素,如氨苄青霉素,羟氨苄青霉素,只需要20万单位,就可以达到同样的治疗效果。

但是,用化学方法来生产青霉素母核很困难,需要在很低的温度下进行反应,一不小心,可能就会失败,拿不到一点产品。在上个世纪的五十年代末期,人们在微生物中发现了一种能够将青霉素的侧链‘拆下来’得到青霉素母核的一种酶,就给它起名叫做青霉素酰化酶。但是并未引起人们注意。直到上个世纪的七十年代,半合成青霉素的发展需要大量的青霉素的母核,而使用化学方法生产青霉素母核遇到许多困难时,才想到青霉素酰化酶,开始进行大量研究,并获得了成功。

使用产生青霉素酰化酶的大肠杆菌细胞(因为酶在细胞内)可以将青霉素的侧链切掉,获得母核。后来发现其它一些细菌产生的青霉素酰化酶是在细胞外的发酵液里,人们称之为胞外酶,因为产量高,比较容易分离得到而受到人们的重视。但是不论是胞内还是胞外的青霉素酰化酶在工业上使用有许多缺点。比如使用细胞作为酶源时,在使用过程中细胞会破坏,由细胞释放出来的许许多多东西会跑到反应液中,即使细胞不破坏,从反应液中出去细胞也比较麻烦;使用酶时,因酶是水溶性的,它催化反应完了还留在反应液里,使得产物分离有一定困难,容易污染产物;另外,酶催化反应结束后,酶并未完全丧失催化能力,往往还可以再使用,但是因为溶解在水里,很难把酶分离出来再使用。费了很大力气生产的酶只使用了一次,就丢掉了,十分可惜。所以发展了固定化技术,将产胞内青霉素酰化酶的细胞用适当的材料包埋成小珠,制成固定化细胞,或将青霉素酰化酶结合在特殊的高分子材料上,制备成固定化酶。装在下底有过滤网的搅拌罐式反应器中,加入10青霉素溶液和适当量的固定化酶或固定化细胞,保持温度35-40℃左右,并通过pH自动控制仪流加碱液,保持反应液的pH在8.0-8.5,当反应结束,加入酸将反应液的pH调到弱酸性,用醋酸乙酯提取产生的苯乙酸,经适当浓缩后,产生的青霉素母核-6-APA既可结晶出来。也可以将固定化酶或固定化细胞装在柱式反应器中,将青霉素溶液从柱反应器的一端以较高的流速进入,从另一端流出,在储罐中通过pH自动控制仪流加碱液,保持反应液的pH在8.0-8.5,反应结束后利用上述方法获得青霉素母核。利用这样的设备可以进行批式或连续生产,容易实现自动化和连续化,反应结束后,因为酶是固体的,很容易与反应液分开,酶不会污染产物;酶也可以反复再用,这使得青霉素母核的生产变得比较轻松,可以大幅度的降低生产成本,提高产品质量。为青霉素母核的生产开辟了一种全新的生产方法,克服了化学方法的缺点,如生产不稳定,搞不好会得不到产品,要吃零蛋的危险;提高了产品质量和产量,降低了生产成本,解决了环境污染等问题。

有了青霉素母核接上一个新的侧链,就成为半合成青霉素。在上个世纪九十年代以前,都是使用化学法合成。但早在七十年代就发现青霉素酰化酶不仅可以催化青霉素水解产生母核,也可以催化母核与新的侧链反应合成半合成青霉素。其与生产青霉素母核的反应条件不同,生产母核的反应是在弱碱性条件,而合成反应是在弱酸性和有新的侧链的衍生物存在下进行。现在利用青霉素酰化酶催化合成氨苄青霉素已经获得成功,但还不能象化学合成方法那样可以用于合成各种半合成青霉素。

半合成青霉素,从上个世纪六、七十年代的第一代已发展到现在的第四代,我国医院大量使用的氨苄青霉素,羟氨苄青霉素是第三代产品。

5)孪生兄弟—头孢霉素

很早以前就发现,在使用青霉菌发酵青霉素时,发酵液中多多少少的还同时有与青霉素类似的另一种抗生素,头孢霉素。它们在结构上有许多相似之处,均由类似的母核与侧链组成。不同之处是侧链结构有差别,青霉素母核的五元环在头孢霉素母核上为六元环。它们是青霉菌产生的孪生兄弟。

-- 合成第三代头孢霉素分子式 --

在青霉菌发酵时,在合成的开始阶段青霉素和头孢霉素有共同的前体,不久出现分支,在分支点上,有一个重要的“调节阀门”,叫做扩环酶,母核的五元环不扩大,直接走下去进入了青霉素合成,如果扩大成为六元环,进入头孢霉素合成。因此,现在人们利用基因工程方法,增加扩环酶基因,相当于将“调节阀门”打开,同时利用基因工程方法使流向青霉素合成的基因“关闭”,使头孢霉素的合成“流”加大,既可增加头孢霉素的合成产量,同时大幅度的减少青霉素的合成。这也就是现在所说的代谢工程。青霉菌经过这样的技术改造,可以在工业上大量生产头孢霉素。

同样头孢霉素也可以将侧链切掉,获得母核,然后再接上一个新的侧链,获得半合成头孢霉素。母核的生产可以使用化学方法,也可以使用酶工程方法。但与青霉素母核生产不同,因为它们的侧链结构不同,头孢霉素C的侧链是氨基己酸,使用青霉素酰化酶不能够将其切下,必须使用另外两种酶将侧链切下来,才能得到头孢霉素母核。最近,从微生物中找到了头孢霉素酰化酶,它可以直接将头孢霉素的侧链切下,获得头孢霉素母核。然后使用化学合成方法合成半合成头孢霉素。

在这之前,是使用化学扩环方法将青霉素的五元环扩大成六元环,得到侧链与青霉素相同的头孢霉素,然后利用青霉素酰化酶切去侧链,得到与头孢霉素母核略有不同的头孢霉素母核,再用于生产半合成头孢霉素。

因为头孢霉素比青霉素更稳定,可以口服,它的过敏反应低,抗菌谱广,病菌的耐药性小,在临床上得到广泛应用。为人类战胜疾病又增加了一种有效的药物。

抗生素的家族,它们都能干些什麽,半个多世纪的风风雨雨。